1日当たり約300~500台まで、生産可能なラインが2つあります。

弊社で加工された金属部品、表面処理された部品・仕入れ部品をピッキングし、組み立てラインで、作業標準書に沿って、製造します。

受入検査→板金・組立工程検査を経て、最終出荷検査で合格となった製品を出荷します。

組み立てラインでは、ビス締め、外観検査、結線・配線処理、梱包作業などの組立作業を行います。

ビス締め付け時のトルク管理、部品の識別管理、入れ忘れ防止の員数管理等の管理技術によって、生産性向上、より良い品質つくり込みを目指し、日々努力しています。

フジテックの組み立てライン

作業担当者自らが、どうやれば品質向上するか、生産性が上がるかを考え、リーダーとともに日々創意工夫し、チャレンジしながら、製品づくりをしています。外観の仕上がり状態はどうか、ビス締めは大丈夫か、取付部品の方向・位置は正しいか等作業標準書に従って、仕事に取り組みます。

-

板金加工

まずは、金属加工で部品を製作します。

まずは、金属加工で部品を製作します。

(仕入部品がある場合、表面処理の必要な部品もあります) -

部品加工

パーツ毎に細かな加工を施します。これは熱で圧着している所です。

パーツ毎に細かな加工を施します。これは熱で圧着している所です。 -

組み立て

ネジ取付、配線、線処理などいくつもの工程を経て1つの製品を作り上げます。

ネジ取付、配線、線処理などいくつもの工程を経て1つの製品を作り上げます。 -

検査

各工程にて必要な検査を実施します。絶縁耐圧検査が必要であれば、実施します。お客様のご要望により、検査項目を決定し、基本的には全数実施します。

各工程にて必要な検査を実施します。絶縁耐圧検査が必要であれば、実施します。お客様のご要望により、検査項目を決定し、基本的には全数実施します。 -

梱包

製品ごとにパッケージし、出荷検査を経て、出荷します。

製品ごとにパッケージし、出荷検査を経て、出荷します。

一品一様の製造の工夫

-

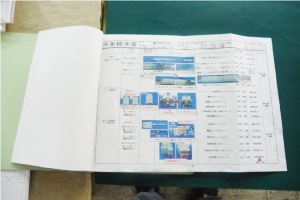

作業標準書

一品一様の製品に対応するため、個別に作業標準書を作成。

一品一様の製品に対応するため、個別に作業標準書を作成。 -

作業標準書置き場

個別の作業標準書は、必要な時にすぐに取り出せるよう専用棚に収納しています。

個別の作業標準書は、必要な時にすぐに取り出せるよう専用棚に収納しています。 -

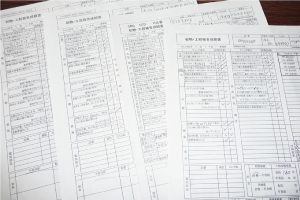

個別組立工程検査成績書

各製品ごとに、専用の組立工程検査基準書、成績書を作成しております。それに沿って、品質確認を全数実施し、記録しています。

各製品ごとに、専用の組立工程検査基準書、成績書を作成しております。それに沿って、品質確認を全数実施し、記録しています。

組み立て加工例

直管型LED照明器具

弊社、板金部門で作成した本体、カバーに塗装(白)を施し、組立部門に供給します。本体に部品をビスで取付し、リード線を接続し、結線処理をします。結線処理は、ノウハウが必要で、訓練の賜物です。その後、絶縁耐圧検査、電気検査を実施します。その後、出荷検査を経て出荷されます。弊社の一貫生産のなせる業です。

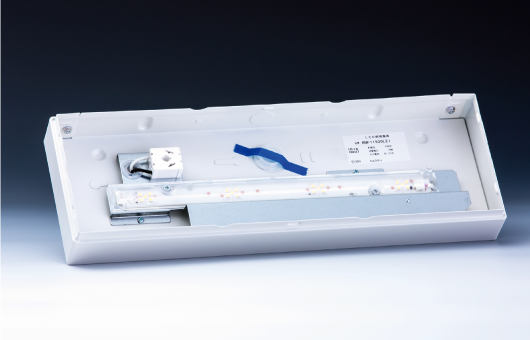

LED照明器具

300×150×H30の大きさです。弊社内作の金属部品に、電気部品をビス付けし、配線、結線処理をします。静電気対策ももちろんです。

きめ細やかな仕事で、弊社スタッフの技量が大いに発揮されている製品です。お客様に喜んでいただいております。